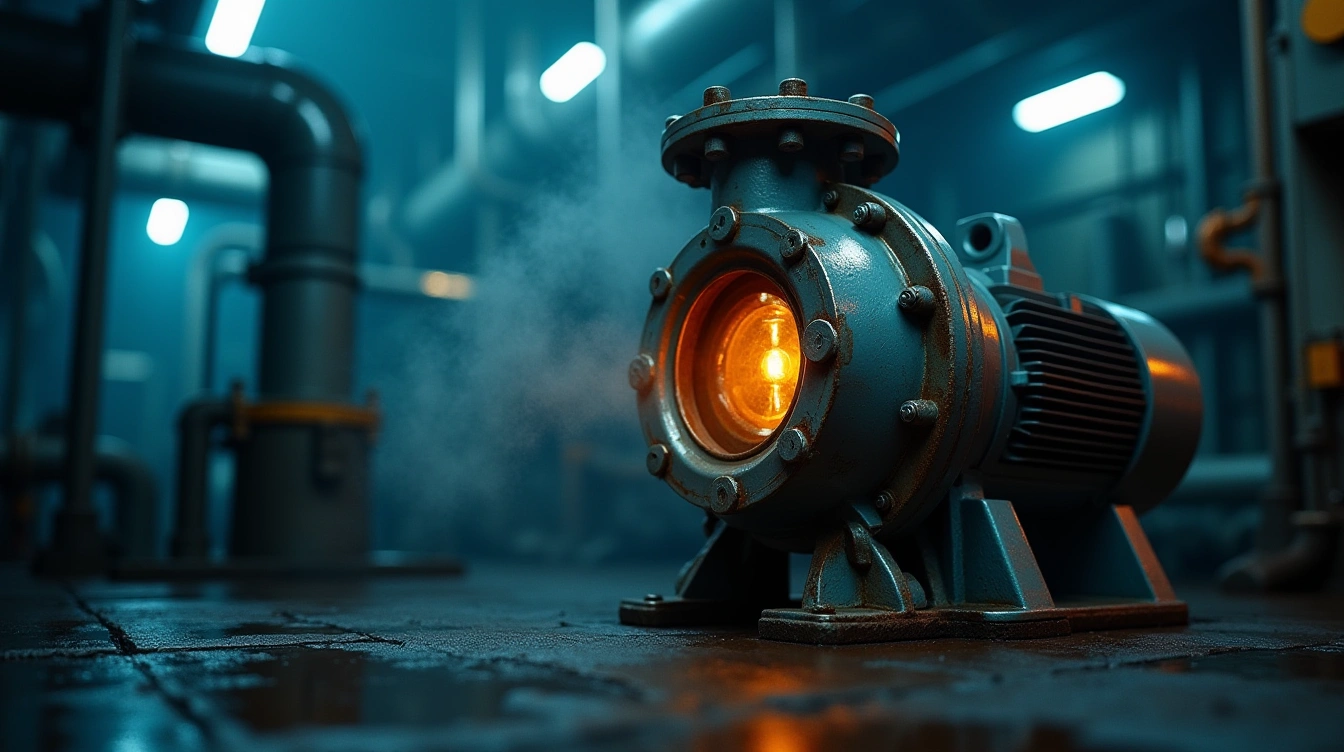

Les pompes de relevage de condensats industriels : un défi technique majeur

Dans les installations industrielles, la gestion des condensats représente un enjeu critique pour la continuité des opérations. Selon une étude récente de l’AFIM (Association Française de l’Industrie de la Maintenance), 23% des arrêts non planifiés en 2024 sont directement liés à des défaillances d’équipements de traitement des fluides. Comment optimiser vos installations pour éviter ces dysfonctionnements coûteux ? Le choix d’une pompe de relevage condensat adaptée constitue la première étape d’une stratégie de maintenance préventive efficace.

Comprendre le rôle critique de l’évacuation des condensats par pompage

Dans les installations industrielles, la formation de condensats constitue un phénomène inévitable lors du fonctionnement des compresseurs d’air, systèmes de refroidissement et équipements de climatisation. Ces condensats se forment naturellement lorsque l’air comprimé se refroidit, provoquant la condensation de la vapeur d’eau présente dans l’air ambiant.

Avez-vous vu cela : Comment choisir une école de maquillage professionnel à paris pour lancer sa carrière

L’accumulation de ces liquides dans les circuits peut rapidement devenir problématique. Sans système d’évacuation adapté, les condensats stagnent dans les canalisations et réservoirs, créant des points de corrosion interne qui dégradent progressivement les équipements. Cette stagnation favorise également le développement de bactéries et micro-organismes nuisibles à la qualité de l’air comprimé.

Les conséquences sur la productivité sont directes : baisse de pression dans les circuits, surconsommation énergétique des compresseurs et risques d’arrêts non planifiés. Sur le plan sécuritaire, l’accumulation de condensats peut provoquer des dysfonctionnements d’équipements critiques, compromettant la continuité des process industriels et la sécurité des opérateurs.

A lire également : Impact Juridique des Fusions et Acquisitions: Ce Que Vous Devez Savoir

Comment choisir une pompe pour évacuer les condensats selon vos besoins

Le choix d’une pompe de condensats adaptée nécessite une analyse précise de vos contraintes techniques et opérationnelles. Chaque installation présente des spécificités qui influencent directement les performances du système d’évacuation.

Sept critères techniques déterminent la sélection optimale de votre équipement :

- Débit requis : Calculez le volume de condensats produit par heure selon votre capacité de production et les conditions climatiques

- Hauteur de refoulement : Mesurez la distance verticale et horizontale jusqu’au point d’évacuation pour déterminer la puissance nécessaire

- Nature du fluide : Analysez la composition chimique des condensats (acidité, présence d’huiles, particules) qui influence le choix des matériaux

- Environnement d’installation : Considérez la température ambiante, l’humidité et les contraintes d’espace disponible

- Compatibilité système : Vérifiez l’intégration avec vos équipements existants (compresseurs, sécheurs, réservoirs)

- Normes industrielles : Respectez les réglementations sectorielles et environnementales en vigueur

- Maintenance préventive : Privilégiez les modèles offrant un accès facile aux composants et des indicateurs de fonctionnement

Installation et intégration dans les systèmes industriels existants

L’installation d’une pompe de relevage de condensats commence par une étude préalable approfondie des circuits existants. Cette analyse permet d’identifier les points de collecte optimaux et d’évaluer les contraintes hydrauliques spécifiques à chaque installation industrielle.

Le positionnement de l’équipement nécessite une attention particulière aux raccordements hydrauliques et électriques. Les techniciens évaluent la proximité des sources de condensats, l’accessibilité pour la maintenance et les contraintes d’évacuation gravitaire ou sous pression selon la configuration du site.

La mise en service s’accompagne de tests de performance rigoureux pour valider les débits, les pressions de fonctionnement et la fiabilité des systèmes de sécurité. Ces vérifications garantissent une intégration optimale dans l’écosystème technique existant.

La formation des équipes techniques constitue l’étape finale cruciale. Elle porte sur les procédures de maintenance préventive, la lecture des indicateurs de fonctionnement et les protocoles d’intervention en cas d’anomalie, assurant ainsi une exploitation autonome et pérenne du système.

Maintenance préventive et optimisation des performances

Une stratégie de maintenance préventive bien orchestrée constitue le pilier d’une installation de pompage fiable. Cette approche proactive nécessite une planification rigoureuse des interventions, basée sur les préconisations constructeur et l’historique de fonctionnement de chaque équipement.

Les signaux d’alerte méritent une attention particulière : variations de débit, bruits anormaux, augmentation des vibrations ou surconsommation électrique. Ces indicateurs révèlent souvent l’usure prématurée de composants critiques comme les roulements, joints ou impulseurs. Un contrôle périodique permet d’identifier ces dysfonctionnements avant qu’ils n’entraînent un arrêt production coûteux.

La gestion anticipée des pièces d’usure optimise considérablement les performances énergétiques. Le remplacement programmé de ces composants maintient les rendements à leur niveau optimal, réduisant ainsi la consommation électrique et prolongeant significativement la durée de vie de l’installation.

Cette démarche préventive, couplée à un suivi des indicateurs de performance, transforme la maintenance de contrainte en véritable levier d’optimisation industrielle.

Retour sur investissement et impact sur la productivité

L’installation d’une pompe de relevage de condensats représente un investissement stratégique dont les retombées économiques se mesurent rapidement. Les arrêts de production liés aux problèmes d’évacuation des condensats coûtent en moyenne 50 000 euros par heure dans l’industrie manufacturière, selon une étude du cabinet McKinsey de 2024.

La réduction des coûts de maintenance corrective constitue le premier poste d’économies. En évitant l’accumulation de condensats dans les compresseurs et équipements pneumatiques, vous prévenez la corrosion prématurée et les pannes coûteuses. Les entreprises observent généralement une diminution de 40% des interventions d’urgence après installation.

L’impact énergétique se révèle également significatif. Les compresseurs fonctionnant avec des condensats mal évacués consomment jusqu’à 15% d’énergie supplémentaire pour maintenir leur pression de service. Cette optimisation énergétique génère des économies immédiates sur les factures électriques.

Au-delà des aspects financiers, la fiabilité accrue des installations améliore la productivité globale en garantissant une continuité de service optimale.

Questions fréquentes sur ces équipements industriels

Comment choisir une pompe de relevage pour évacuer les condensats industriels ?

Évaluez le débit de condensats produits, la hauteur de refoulement nécessaire et les contraintes d’installation. Privilégiez les modèles avec détection automatique et résistance aux fluides industriels pour garantir une fiabilité optimale.

Pourquoi ma pompe de condensats ne fonctionne plus correctement ?

Les causes principales incluent l’encrassement du flotteur, l’obstruction des conduites ou l’usure du moteur. Un entretien préventif régulier et le nettoyage des filtres permettent d’éviter la plupart de ces dysfonctionnements.

Quelle est la différence entre une pompe de relevage et une pompe d’évacuation de condensats ?

La pompe de relevage élève les condensats vers un point de rejet plus haut, tandis que la pompe d’évacuation les évacue par écoulement gravitaire. Le choix dépend de votre configuration d’installation.

À quelle fréquence faut-il entretenir une pompe de relevage de condensats ?

Un contrôle trimestriel est recommandé avec nettoyage du réservoir et vérification du flotteur. En environnement industriel intense, augmentez la fréquence à un contrôle mensuel pour maintenir les performances optimales.

Combien coûte l’installation d’un système de pompage de condensats industriels ?

Le budget varie de 500 à 3 000 euros selon la capacité, la complexité d’installation et les options de surveillance. Les modèles avec alarme et bypass coûtent plus cher mais offrent une sécurité supplémentaire.